Mediante el uso de los sensores de la Serie LJ-G de KEYENCE, el Fabricante de Equipos para Automoción, fue capaz de automatizar el proceso de inspección de las ranuras en el salpicadero de los vehículos de los Airbag. Dando como resultado mediciones estables y un rápido retorno de la inversión.

El Grupo francés Faurecia es reconocido por su experiencia en el diseño, desarrollo, fabricación y suministro de piezas originales para automoción. Cuenta con 320 instalaciones en 34 países, entre ellas 30 grandes centros de I+D que afianzan el liderazgo de la empresa en cada uno de sus cuatro segmentos de negocio: Asientos (líder mundial en marcos y mecanismos para asientos), Sistemas de Interiores (líder mundial), Tecnologías de Control de Emisiones (líder mundial) y Exteriores de Automóvil (líder europeo).

El Grupo francés Faurecia es reconocido por su experiencia en el diseño, desarrollo, fabricación y suministro de piezas originales para automoción. Cuenta con 320 instalaciones en 34 países, entre ellas 30 grandes centros de I+D que afianzan el liderazgo de la empresa en cada uno de sus cuatro segmentos de negocio: Asientos (líder mundial en marcos y mecanismos para asientos), Sistemas de Interiores (líder mundial), Tecnologías de Control de Emisiones (líder mundial) y Exteriores de Automóvil (líder europeo).

Una estación de inspección diseñada por el centro de I+D de Faurecia Interior Systems ubicado en Méru, Francia, se utiliza en su planta de sistemas de interiores.

¿Inspecciones para la seguridad de los pasajeros?

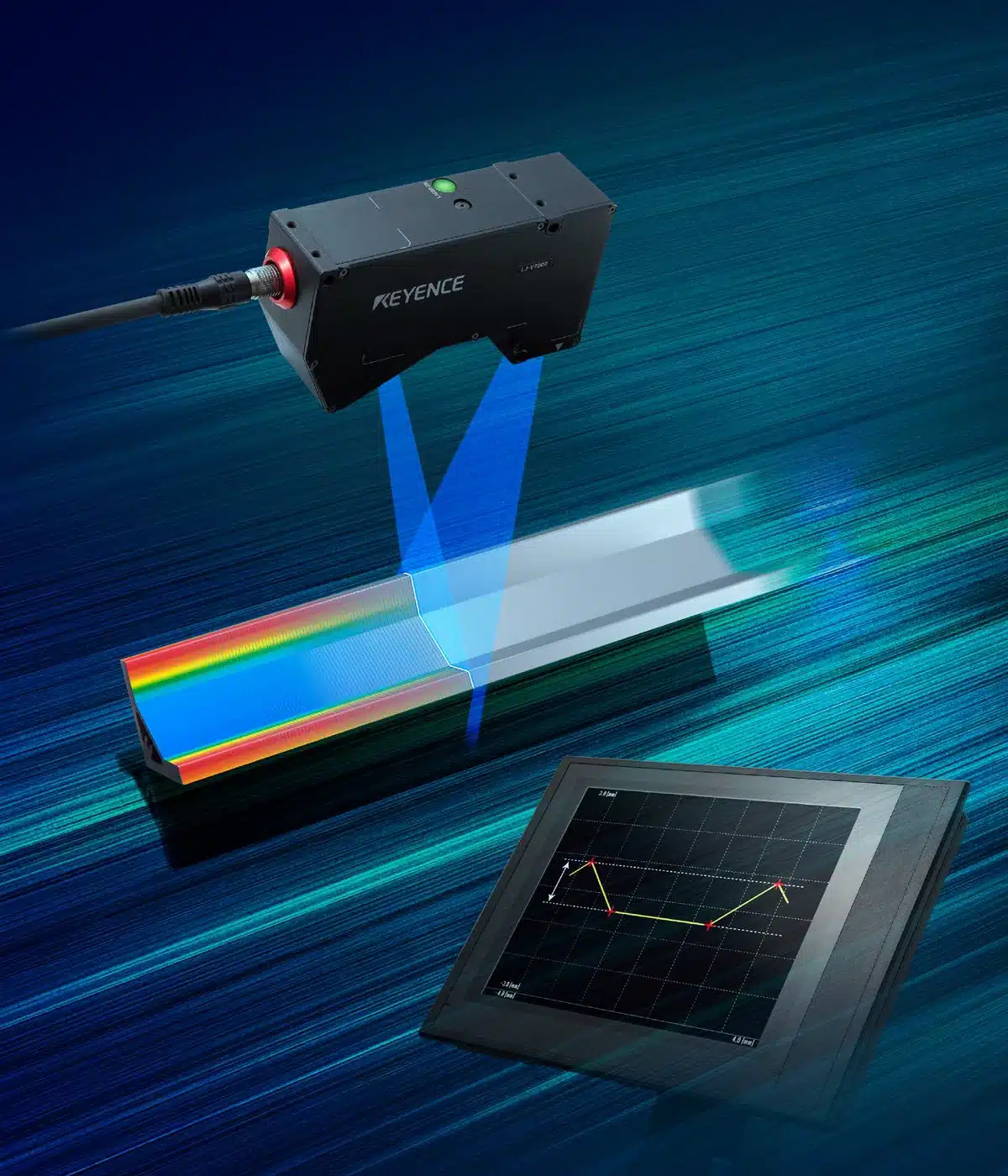

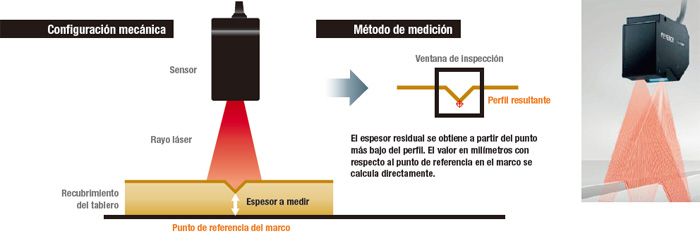

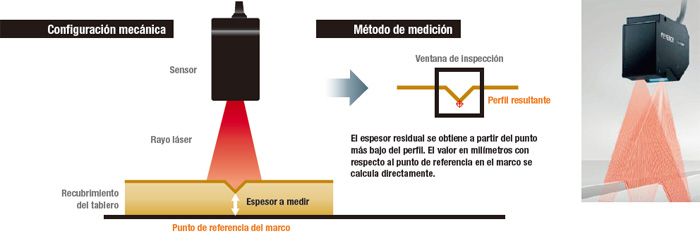

Los salpicaderos de un vehículo (cockpit) tienen un revestimiento con pequeñas aberturas que permiten que las bolsas de aire de los Airbag se desplieguen en caso de un accidente. Si tienen defectos, estas ranuras pueden impedir que la bolsa se despliegue correctamente, comprometiendo la seguridad del pasajero. Al usar un perfilómetro sin contacto por triangulación láser, se inspeccionan cada una de las hendiduras y se convierten en un perfil de 800 puntos para determinar su espesor residual, el grosor del revestimiento en el punto más profundo de la hendidura.

“Solíamos realizar estas mediciones de forma manual con un microscopio. Este proceso, además de ser más lento y significaba que toda pieza a medir debía ser destruida. Por lo tanto, decidimos que necesitábamos una solución de medición sin contacto que fuera fácil de integrar y que ofreciera una buena repetibilidad”, explica Lionel Marlier, responsable de la regulación de seguridad en Faurecia Interior Systems.

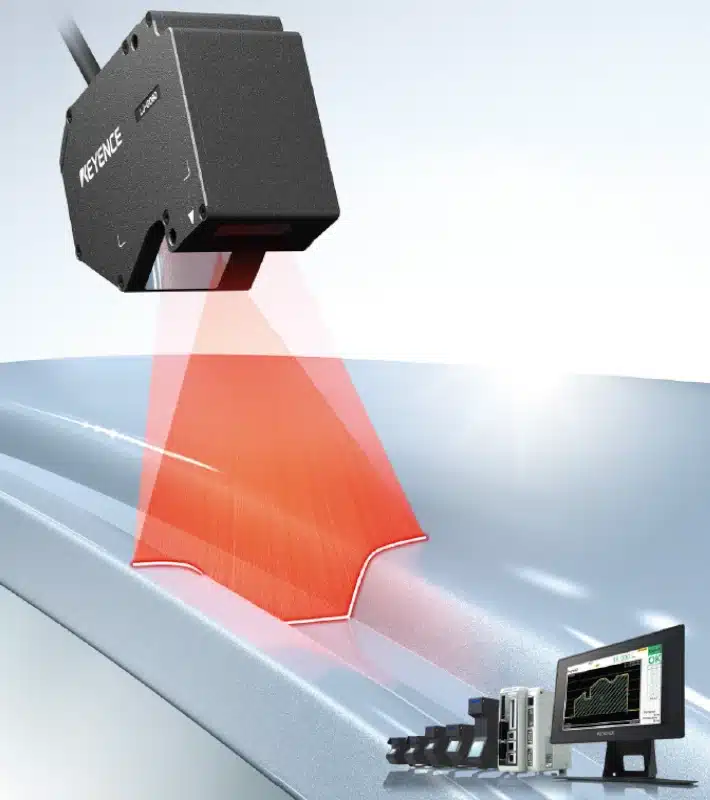

El LJ-G es un sensor de desplazamiento láser 2D que puede realizar mediciones en tiempo real en las líneas de producción. Consta de un controlador, un monitor y cabezales láser, destacando por su facilidad de uso. Su menú de configuración está diseñado de forma tal que incluso los usuarios sin experiencia pueden configurar fácilmente los valores. Su software de soporte hace que la instalación a través de una PC sea simple; además, se pueden exportar los datos a una hoja de cálculo para su análisis.

El LJ-G es un sensor de desplazamiento láser 2D que puede realizar mediciones en tiempo real en las líneas de producción. Consta de un controlador, un monitor y cabezales láser, destacando por su facilidad de uso. Su menú de configuración está diseñado de forma tal que incluso los usuarios sin experiencia pueden configurar fácilmente los valores. Su software de soporte hace que la instalación a través de una PC sea simple; además, se pueden exportar los datos a una hoja de cálculo para su análisis.

“Fue muy fácil de integrar. La medición es estable y no requiere acciones especiales de nuestra parte”, añade Marlier.

Aunque el revestimiento del tablero sea de diferentes colores: negro, blanco o marrón, el LJ-G no se ve afectado por el color o condiciones de iluminación, gracias a su sensor de imagen E3-CMOS, desarrollado para aplicaciones de visión industrial. Tiene un rango dinámico 300 veces más ancho que los sensores convencionales, como resultado, puede llevar a cabo mediciones en superficies de cualquier color o reflectividad.

Además, el LJ-G también permite ajustar la posición, una función que favorece las mediciones estables aun cuando los objetivos están mal colocados o inclinados en diferentes ángulos.

Los perfilómetros láser de Keyence ofrecen una excelente repetibilidad y una frecuencia de muestreo de hasta 10.000 inspecciones por segundo.

“Las inspecciones son mucho rápidas que antes y se pueden realizar en la misma área de producción, lo que ha mejorado nuestra eficiencia”, subraya Marlier.

“La solución automatizada de KEYENCE no solo es un medio para asegurar la mejora continua de calidad, sino que también es rentable. Las inspecciones son más rápidas, no destructivas y requieren menos participación humana. En resumen, el LJ-G se ha pagado a sí mismo en menos de un año y ha mejorado la precisión de nuestras mediciones”, concluye Marlier.

El Grupo francés Faurecia es reconocido por su experiencia en el diseño, desarrollo, fabricación y suministro de piezas originales para automoción. Cuenta con 320 instalaciones en 34 países, entre ellas 30 grandes centros de I+D que afianzan el liderazgo de la empresa en cada uno de sus cuatro segmentos de negocio: Asientos (líder mundial en marcos y mecanismos para asientos), Sistemas de Interiores (líder mundial), Tecnologías de Control de Emisiones (líder mundial) y Exteriores de Automóvil (líder europeo).

El Grupo francés Faurecia es reconocido por su experiencia en el diseño, desarrollo, fabricación y suministro de piezas originales para automoción. Cuenta con 320 instalaciones en 34 países, entre ellas 30 grandes centros de I+D que afianzan el liderazgo de la empresa en cada uno de sus cuatro segmentos de negocio: Asientos (líder mundial en marcos y mecanismos para asientos), Sistemas de Interiores (líder mundial), Tecnologías de Control de Emisiones (líder mundial) y Exteriores de Automóvil (líder europeo).

El LJ-G es un sensor de desplazamiento láser 2D que puede realizar mediciones en tiempo real en las líneas de producción. Consta de un controlador, un monitor y cabezales láser, destacando por su facilidad de uso. Su menú de configuración está diseñado de forma tal que incluso los usuarios sin experiencia pueden configurar fácilmente los valores. Su software de soporte hace que la instalación a través de una PC sea simple; además, se pueden exportar los datos a una hoja de cálculo para su análisis.

El LJ-G es un sensor de desplazamiento láser 2D que puede realizar mediciones en tiempo real en las líneas de producción. Consta de un controlador, un monitor y cabezales láser, destacando por su facilidad de uso. Su menú de configuración está diseñado de forma tal que incluso los usuarios sin experiencia pueden configurar fácilmente los valores. Su software de soporte hace que la instalación a través de una PC sea simple; además, se pueden exportar los datos a una hoja de cálculo para su análisis.